|

Добро пожаловать,

Гость

|

Представление, обсуждение, описание, конструктив и/или устройство инструментов разного назначения.

ТЕМА:

Обработка цилиндрических и конических поверхностей 6 года 3 мес. назад #23

|

Инструменты

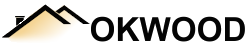

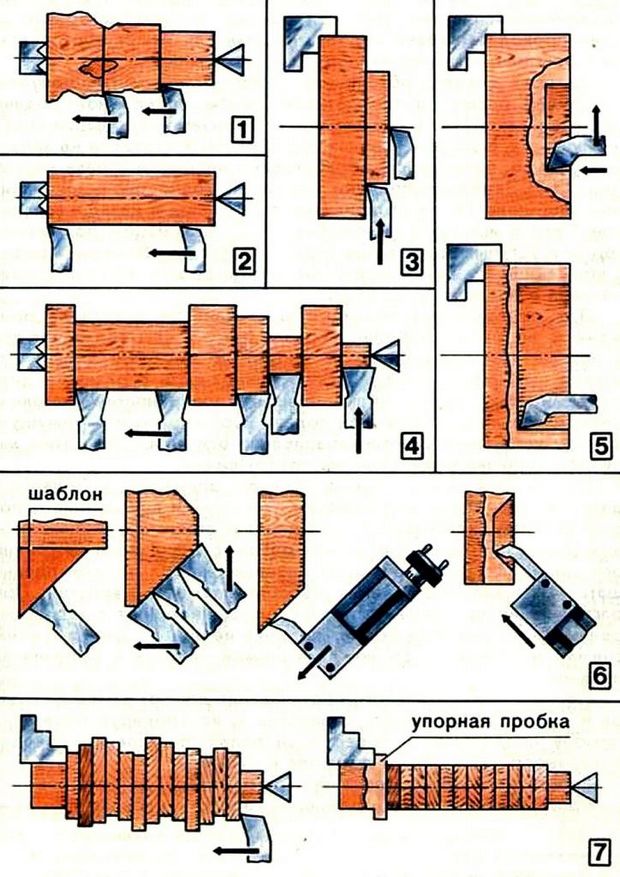

Для токарных работ по дереву (рис. 12.1 А) применяются резцы: подрезные левый и правый; расточные левый и правый; чистовые широкие (лопаточные) - шириной 4-10 мм; отрезные - шириной 2,3,4 мм; угловые на 60 и 90 и круглые с радиусом заточки 2-6 мм. Все резцы должны иметь канавку вдоль основания режущей кромки (рис. 12.1 Б) и быть остро заточены. Желательно, чтобы резцы одного типа были в двух вариантах: с короткой и длинной державками. Основной ручной режущий инструмент - полукруглая и плоская стамески (рис. 12.2). Кроме них, для вытачивания несложных деталей применяют плоские прямоугольные и скругленные стамески, а также стамески-крючки (рис. 12.3). Все стамески должны иметь прочные рукоятки-черенки, длина которых приблизительно равна половине длины всего инструмента. Черенки вытачивают из клена, березы или бука, подгоняя диаметр и кривизну поверхности по размеру руки. Работа стамесками производится только с опорой на подручник, в качестве которого можно применить толстый металлический стержень квадратного или прямоугольного сечения, зажатый одним концом в резцедержатель (рис. 12.4). Он имеет достаточную жесткость и мобильность: его легко поворачивать и передвигать вслед за стачиваемой поверхностью детали. Можно сделать стержень изогнутой формы для большего его сближения с криволинейной поверхностью детали. Приемы обработки цилиндрических и конических поверхностей Заготовку устанавливают на станок одним из указанных выше способов. Резец зажимают в резцедержателе так, чтобы его режущая кромка была не уровне оси шпинделя. После проверки прочности закрепления заготовки и резца включают двигатель. (Частота вращения шпинделя должна составлять 1200 об/мин. В дальнейших работах она будет основной.) Инструмент для обработки цилиндрических и конических поверхностей Приемы обработки цилиндрических и конических поверхностей резцами Резец постепенно подают вперед до касания с вращающейся заготовкой и в этом положении отводят его направо. По лимбу подают резец вперед на 2-3 мм и делают первый рабочий проход вдоль заготовки. Проходы с небольшими подачами повторяют до тех пор, пока заготовка не примет гладкой цилиндрической формы (рис. 13.1). Большой съем материала за один проход заготовки недопустим, так как могут образоваться сколы или ослабнет закрепление заготовки. Замеряя диаметр обточенной поверхности штангенциркулем и смещая резец по показателям лимба поперечной подачи суппорта, находят нужный размер и обтачивают небольшой пробный участок. Если замер показал, что резец установлен на заданный размер, поверхность обрабатывают напроход справа налево (рис. 1 3.2). Замеры выполняют только при полностью остановленном шпинделе. После обтачивания резец отводят назад и возвращают его в исходное положение. Этим же резцом подрезают горцы и уступы. Подрезание торца ведется до сближения резца с вращающимся центром или до центра детали, если она установлена в патроне (рис. 13.3). Для протачивания прямоугольных канавок и уступов применяют чистовой (лопаточный) резец (рис. 13.4). Перемещая его в поперечном направлении и продольно передвигая суппорт, можно выточить цилиндрическую поверхность с разными диаметрами. При точении цилиндрических поверхностей чистовым резцом только с поперечной подачи необходимо его режущую кромку установить строго параллельно оси шпинделя. Этим же резцом производится зачистка поверхностей. Растачивание - очень важная операция в токарном деле. Ее применяют для выборки отверстий и внутренних полостей деталей. Растачивание выполняют расточным упорным резцом (рис. 13.5). Режущую кромку резца устанавливают на уровне оси шпинделя. Вылет резца из резцедержателя должен превышать максимальную глубину обрабатываемого отверстия. При растачивании продольную подачу резца чередуют с его поперечными смещениями от края детали к ее центру, слой за слоем снимая материал со стенки вырезаемой полости и выравнивая ее дно. После предварительного протачивания делают замер диаметра и глубины полученного отверстия и, контролируя показания лимбов продольной и поперечной подач, постепенно доводят поверхность до нужного профиля и размера. Работа расточного резца проходит внутри детали, поэтому контроль за соблюдением размеров ведется по показаниям лимбов. Однако при большой глубине растачивания возможны ошибки в подсчете числа оборотов маховичков продольной или поперечной подач. Описание некоторых приемов, помогающих контролировать точность растачиваемого внутреннего профиля детали, дано в разделе «Применение упоров и программных линеек при токарных работах». Точение конических поверхностей возможно двумя способами (рис. 13.6): широким лопаточным резцом; с помощью подвижного резцедержателя. В первом случае наладку резца на требуемый угол производят с помощью картонного шаблона. Одной стороной шаблон прикладывают к проточенной цилиндрической поверхности, к другой стороне шаблона подводят резец. Выставив переднюю режущую кромку резца по краю шаблона, резцедержатель фиксируют. Подавая резец в поперечном и продольном направлениях, вытачивают коническую поверхность. Подвижным резцедержателем обрабатывают наружные и внутренние конические поверхности. Наладка подвижного резцедержателя производится по градусной сетке, нанесенной на его скругленной стороне, а также по шаблону. На рис. 13.7 показан процесс одновременного обтачивания нескольких плоских квадратных заготовок под цилиндр. Пакет заготовок зажимают между торцом упорной пробки, установленной в кулачках патрона, и задним поджимным вращающимся центром. Обработку ведут небольшими подачами. После того, как углы заготовок будут срезаны и поверхность станет более ровной, подачу можно увеличить. Установив резец на нужный размер, протачивают весь пакет справа налево и получают несколько кругов одинакового диаметра. Если упорная пробка имеет меньший диаметр, чем вытачиваемый круг, то на последнем из них (по рабочему ходу резца) могут образоваться небольшие сколы. Поэтому крайнюю деталь выбраковывают, заранее поставив на ее место некачественную заготовку или подобный квадрат из любой другой древесины (на рисунке он обозначен более темным цветом). Работая стамесками, необходимо соблюдать следующие основные правила. Подручник устанавливают таким образом, чтобы его верхняя плоскость была выше оси шпинделя на 3-4 мм (рис. 14.1). Некоторая приподнятость стамески над уровнем оси точения создает лучшие условия резания, и обрабатываемая поверхность получается более чистой. Стамеску перемещают, опирая ее на подручник плоскостью или ребрами. Рабочая поверхность подручника должна быть совершенно гладкой. По мере стачивания древесины подручник передвигают и поворачивают, устанавливая его как можно ближе к изделию. Основные приемы работы ручным режущим инструментом Черновая обработка заготовки ведется постепенно, со съемом стружки толщиной не более 1,5 мм. Передвигая полукруглую стамеску от середины к краям заготовки, ей придают цилиндрическую форму (рис. 14.2). Первые черновые стружки снимаются средней частью лезвия. При дальнейших проходах стамеску слегка поворачивают вокруг своей оси и срезают заготовку правой или левой частью ее лезвия (рис. 14.3). После обработки полукруглой стамеской цилиндр имеет волнистую поверхность, и его последующую обточку выполняют плоской стамеской. При этом контакт заточной фаски инструмента с поверхностью цилиндра должен проходить в середине лезвия по линии АБ (рис. 14.4). Торцевые поверхности детали обрабатывают плоской стамеской поэтапно (рис. 14.5). Сначала делают глубокий поперечный надрез (по стрелкам А). Затем, слегка развернув стамеску, подрезают торец (по стрелкам Б). Поочередно повторяя эти движения, торец срезают на нужную глубину. Точение конических поверхностей стамесками осуществляют подобно точению цилиндрических, и главным условием процесса становится точное построение заданного угла обработки. Для выполнения этого условия достаточно установить подручник на заданный угол (по шаблону). На рис. 14.6 показаны установленные на станке короткая и длинная заготовки и соответствующие их закреплению положения подручников. По мере срезания древесины подручник подвигают к заготовке и по его направлению выверяют наклон образующей вытачиваемого конуса. |

|

Пожалуйста Войти или Регистрация, чтобы присоединиться к беседе. |