|

Добро пожаловать,

Гость

|

Здесь Вы можете разместить для обсуждения или информации краткие полезные советы о том, как самому сделать необходимое ...

ТЕМА:

Термоформовка листового акрила 6 года 3 мес. назад #78

|

Акрил обладает очень важным свойством – при нагревании он становится пластичным, может принимать любую форму, а после остывания - восстанавливает прочность и первоначальную прозрачность. На этом основана технология термического формования акрилового стекла.

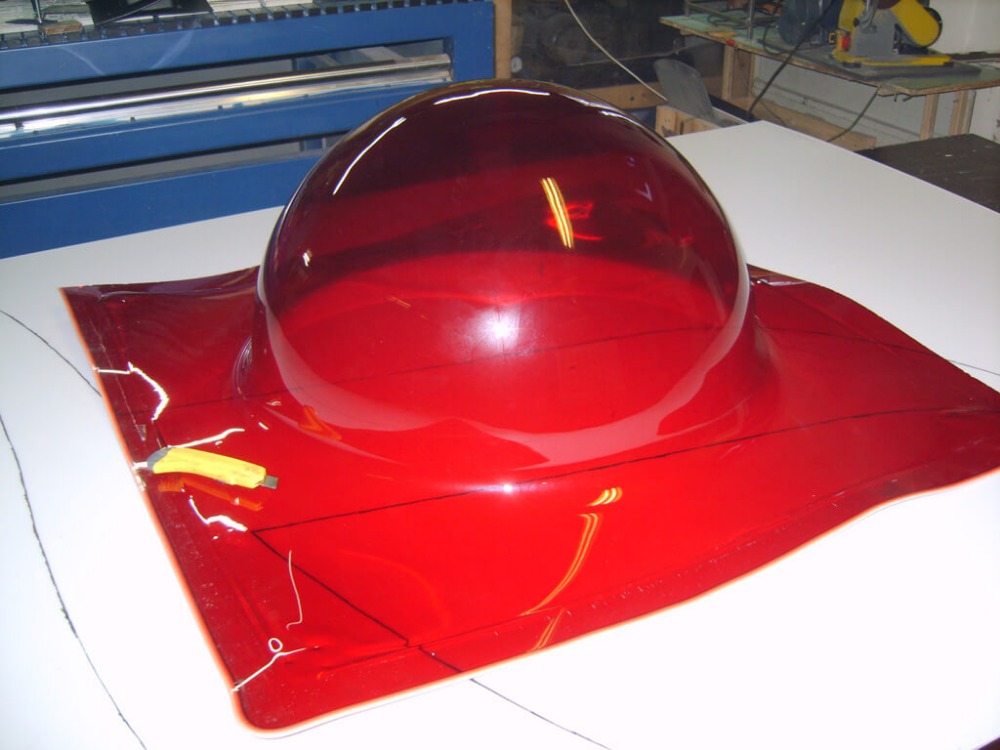

Существует Две основные технологии термической формовки акрила: Гибка (формовка) и Выдувание. Гибка и формовка оргстекла. Тонкие листы гнутся в ручном режиме с местным нагревом по линии изгиба. Придание сложной формы большим заготовкам из блочного акрила осуществляется с помощью специальных матриц, изготовленных по индивидуальным размерам под конкретное изделие. Акрил укладывается на матрицу, помещается в нагревательную печь, становится пластичным и принимает форму поверхности матрицы. Таким способом можно получить заготовки различной формы - цилиндрические, конические, полусферические, гнутые под любыми углами. Выдувание акрила. Технология используется для получения акриловых изделий полусферической формы. Лист акрила укладывается на специальную матрицу и закрепляется по периметру. Под заготовкой размещается пневматическое оборудование. Акрил нагревается и под действием направленной струи воздуха меняет свою конфигурацию. Листовая заготовка принимает форму полусферы. Путем склеивания двух акриловых полусфер мы получаем сферы из оргстекла. Существует и другая технология изготовления акриловых сфер - болтовое соединение полусфер с фланцами. Особое значение в процессе термоформовки и выдувания акрила играют температурные режимы: скорость роста температуры, период поддержания постоянного уровня температур, скорость остывания заготовки с учетом ее толщины, возможной усадки и характеристик сырья. Для литого и экструзионного акрила используются различные режимы термоформовки. Профессиональный подход подразумевает использование специальных методик определения режимов термоформовки. Если операция термического формовки оргстекла осуществляется без предварительных расчетов и специальных технологических навыков, то брака не избежать. Неправильный подбор режимов термоформовки чреват разрывом акрилового листа у основания полусферы в местах крепления заготовки к матрице. Другой возможный неприятный поворот событий – разрыв полусферы на вершине по причине чрезмерного истончения стенки. Также при непрофессиональном подходе после остывания полусфера может попросту осесть и «сдуться». Данные виды брака не подлежат устранению. С учетом немалой стоимости акриловой заготовки можно представить себе размер убытков. Несмотря на сложность технологического процесса небольшие детали-формы можно формовать и в домашних условиях. Благодаря данной статье вы научитесь легко выплавлять листы акрилового пластика без трещин, расколов и других разрушений. Обратите внимание, что в статье речь идет не о смешивании и заливке жидкости для создания сложных форм. Вместо этого берутся готовые листы, которые обрезаются и сгибаются по форме. Вам потребуются плотные перчатки, крепкие ножницы, форма и духовка. 1. Измерьте внутренние размеры духовки. Это будут ограничения по размеру листа акрилового пластика, который можно поместить в духовку. 2. Готовая форма. На фотографиях используется наружная часть формы, хотя можно работать и с внутренней частью. 3. Внесите корректировку по условиям вашего проекта. Единственная значимая переменная, которая может влиять на процесс формовки – это толщина пластикового листа. Мы описываем процесс используя лист толщиной 6 мм, поэтому время каждого шага будет составлять 10-15 минут. Для более толстых листов время следует увеличивать, а для более тонких – сокращать. Меняйте продолжительность самостоятельно. 4. Измерьте полный размер нужной детали. Лист должен быть достаточной величины с учетом размера формы. Используйте нож для резки пластмассы, чтобы разрезать лист по размеру. 5. Используем бытовую кухонную духовку. 6. Положите пластиковый лист на противень и поместите его в духовку с установленной температурой 120ºC. Разогрейте в течение 10 минут. Готовый лист будет достаточно податливым (пластичным). 7. При работе с пластиком надевайте перчатки. При неосторожности можно обжечься. 8. Прежде всего, нужно вырезать все изгибы, углы и прорези крепкими ножницами, создавая изначальный шаблон заготовки. У вас есть всего 2 минуты, после чего лист остынет и снова затвердеет. Затвердевший лист необходимо снова нагреть в духовке. Если Вы планируете обрезать остатки после формовки (по завершению формовки акрила) этот шаг можно пропустить 9. Вырезав лист по форме, снова поместите его в духовку и повысьте температуру до 135ºC. При 150ºC пластик начнет прилипать к противню. При более высокой температуре он может расплавиться и/или вздуться пузырями. 10. Извлеките лист из духовки и быстро придавите его по форме. С помощью пальцев плотно придавите все углы, изгибы и складки. Продолжайте держать и прижимать пластик к форме, пока он не начнет застывать. 11. Быстро опустите деталь в холодную воду, чтобы она остыла и затвердела. 12. Если что-то сделано не так, то снова нагрейте пластик и повторите процедуру. 13. Окончательная проверка. Если пара изгибов или складок нуждаются в исправлении, то можно включить горелку на слабую мощность и МЕДЛЕННО прогреть конкретные элементы. Советы

Предупреждения

Вложения:

|

|

Пожалуйста Войти или Регистрация, чтобы присоединиться к беседе.

Последнее редактирование: от Олег Коровяков.

|