|

Добро пожаловать,

Гость

|

Представление, обсуждение, описание, конструктив и/или устройство инструментов разного назначения.

ТЕМА:

Фрезерование профилированных многогранников 7 года 3 мес. назад #14

|

Фрезерование профилированных многогранников

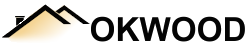

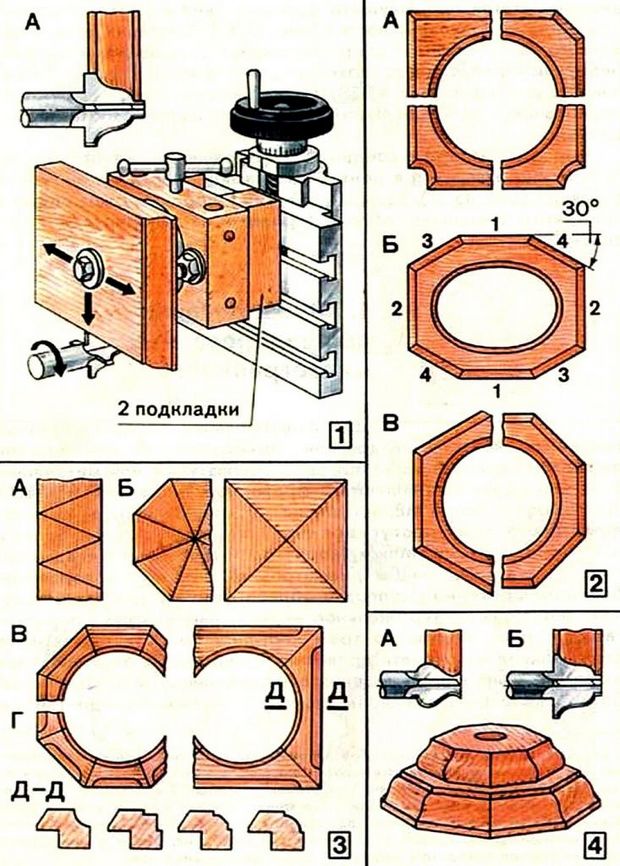

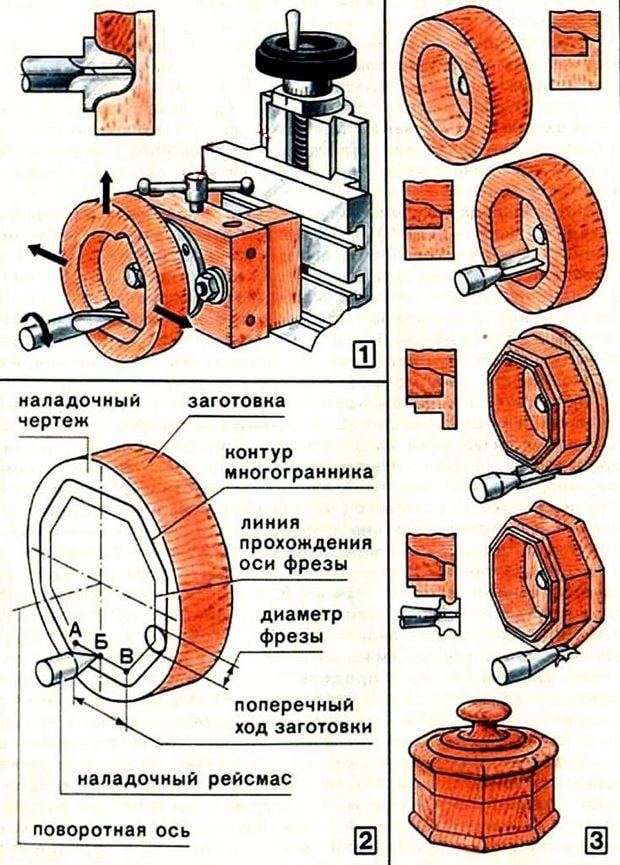

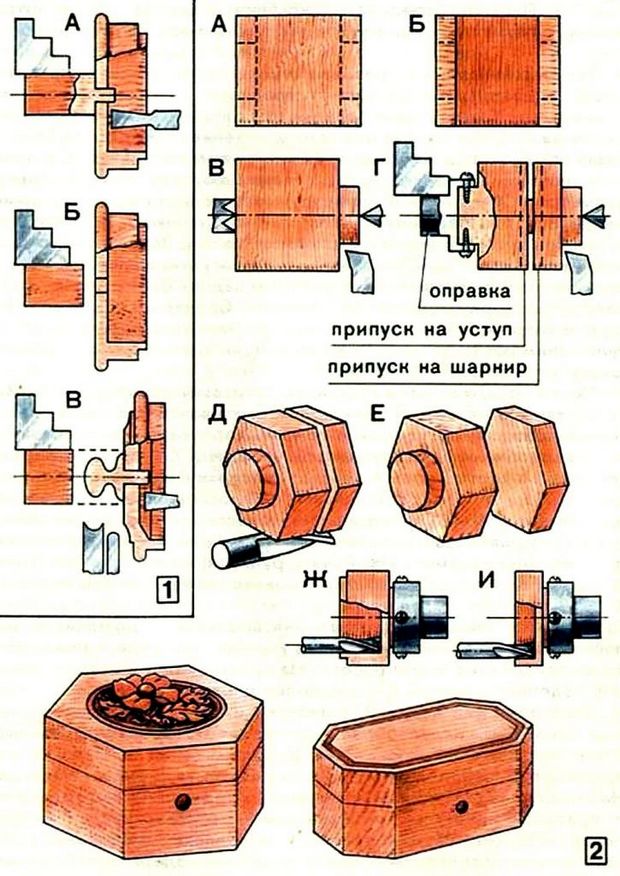

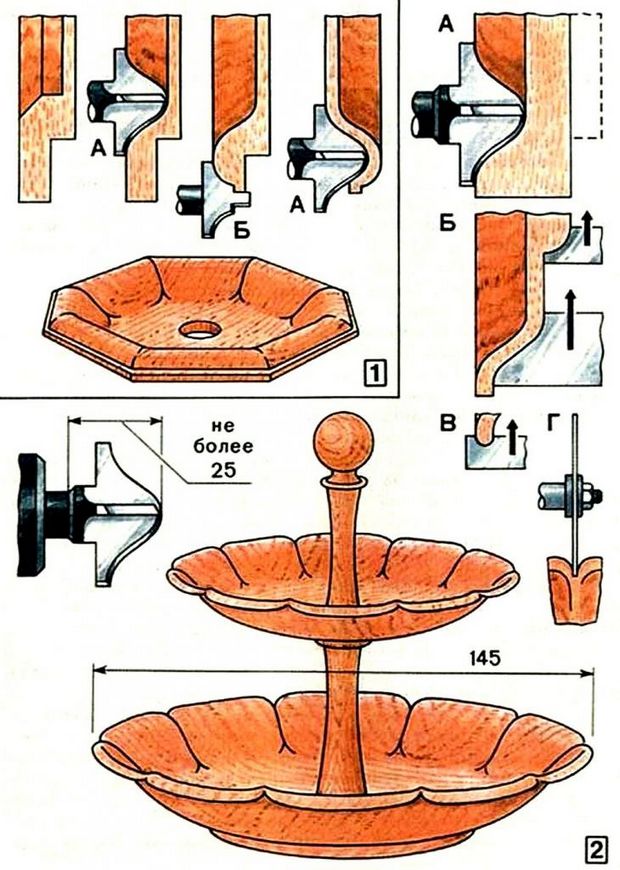

Для фрезерования профилированных граней по контуру квадратной, прямоугольной или круглой заготовок делительный блок через деревянные или металлические подкладки закрепляют на фрезерном суппорте (рис. 46.1). Два сквозных болта М8, вставленных головками в один из пазов фрезерного стола, пропускают через подкладки, корпус блока и затягивают гайками. Между корпусом и гайками прокладывают толстые стальные шайбы диаметром 20-25 мм. С подвеской блока на фрезерном суппорте обрабатываемая заготовка получает еще одно - вертикальное - движение и может передвигаться в пространстве по трем координатам. Ход фрезерного стола позволяет снимать древесину с небольших заготовок при их вертикальном перемещении относительно фрезы. Для обработки заготовок с размером стороны или диаметра до 150 мм делительный блок закрепляют максимально высоко, пропуская крепежные болты в верхний паз фрезерного стола. (Возможно еще более высокое закрепление делительного блока на металлических удлиненных подкладках.) Из этого положения заготовку постепенно подают на фрезу сверху, древесина срезается поперечным смещением горизонтального суппорта, и фасонная грань формируется под осью заготовки. Фрезерование профилированных многогранников Перед фрезерованием граней заготовку сверлят в геометрическом центре и обязательно торцуют с двух сторон, обеспечивая тем самым необходимый размер по толщине и параллельность плоскостей. Формирование профилированной грани осуществляют одной или поочередно двумя, тремя фрезами. Наилучшие результаты дает работа одной фрезой, снимающей древесину предварительными и чистовыми проходами. Контур лезвия фрезы выполняют с таким расчетом, чтобы его осевой размер несколько перекрывал толщину заготовки (рис. 46.1 А). Методом профилирования граней изготавливают разнообразные по форме рамки из цельного куска древесины (рис. 46.2). Наибольший размер таких изделий не превышает 120 мм, и заготовку для них вырезают из древесины капов, твердой и хорошо обрабатывающейся во всех направлениях механическим инструментом. Рамки из древесины капов очень красивы по своей текстуре и применяются для обрамления гипсовых и фарфоровых медальонов, циферблатов часов, фотографий. Заготовки для квадратной рамки закрепляют болтом М8, пропущенным через центральное отверстие (подобно креплению заготовок для изготовления розеток). Настроив упоры фрезерного стола в соответствии с размерами рамки, поперечным смещением суппорта срезают часть заготовки, подаваемой сверху на фрезу. Съем древесины последним чистовым проходом фрезы не должен превышать 0,5 мм. Отведя фрезерный стол вверх, заготовку поворачивают по шкале делительного диска на 90° (по 48-дольной шкале на 12 делений), фиксируют поворотную ось и фрезеруют следующую грань, повторяя порядок обработки первой грани. После формирования всех четырех граней заготовку снова устанавливают на токарном станке на оправке. Сначала с задней стороны рамки расточным лопаточным резцом вырезают углубление для стекла или другой вставки. Затем заготовку закрепляют лицевой стороной к резцу и формируют соответствующими резцами наклонную или фасонную кольцевые фаски. После лицевой обработки толща заготовки прорежется насквозь и готовая рамка отделится от оставшейся на оправке сердцевины. Перед окончательным отрезанием рамки сформированную фаску шлифуют. Отрезают готовую деталь на заключительном этапе очень осторожно и оставшуюся стенку (менее 0,5 мм) дорезают, применяя малую продольную подачу резца и ручное вращение патрона. Ход поперечных салазок горизонтального суппорта не превышает 90 мм. Поэтому сторона простой квадратной рамки, обрабатываемой за один установ заготовки, не может быть более 90 мм. Если углы квадрата срезать дополнительными небольшими гранями или круглыми вырезами (рис. 46.2А), общий размер рамки увеличится, так как полным ходом суппорта будет обрабатываться только средняя часть стороны квадрата. Сначала за один установ заготовки на основании точного расчета, сделанного по чертежу, фрезеруют дополнительные грани или вырезы. Затем фрезеруют напроход основные грани квадрата. Скошенные дополнительные грани срезают под углом 45° (поворот шкалы на 1/8 часть, равную 6 делениям). Прямоугольный вырез угла формируют предварительно рассчитанными вертикальными и горизонтальными движениями суппортов, круглый - внедрением фасонной фрезы (диаметром до 30 мм) в древесину на 1/4 часть. Фрезерование прямоугольных заготовок выполняют аналогично квадратным. Однако малый ход суппорта вынуждает применять членение длинных граней и для обрамления изделий эллиптического контура изготавливают восьмигранные рамки вытянутой формы. Порядок фрезерования граней обозначен на рис. 46.2Б мелкими цифрами. Горизонтальные и вертикальные грани фрезеруют под прямым углом. При фрезеровании горизонтальных граней делительный диск устанавливают соответственно на отметках 0 и 24. Скошенные грани, проходящие под углом 30° к горизонтальным, обрабатывают, повернув диск на четыре деления в обе стороны относительно его отметок 0 и 24. Таким образом, все четыре скошенные грани фрезеруют при установке диска на деления 4, 20, 28, 44. Овальное отверстие рамки выпиливают на лобзиковом приспособлении станка с ручной доводкой поверхности. Фрезерование граней по периферии круглой заготовки - наиболее простой процесс. При шестигранной рамке заготовку последовательно поворачивают на 60° (8 делений по 48-дольной шкале) и фрезеруют напроход каждую грань. Фрезеруя восьмигранную рамку, заготовку поворачивают на 45° (6 делений). С увеличением числа граней длина каждой из них сокращается и значительно перекрывается ходом суппорта (рис. 46.2В). Это обстоятельство дает возможность обрабатывать рамки большого размера. Для изготовления рамок предпочтительнее использовать твердую древесину со свилеватыми волокнами, однако такой материал встречается редко. Обработка прямослойной древесины требует большой осторожности и определенной последовательности фрезерования. Квадратную или прямоугольную заготовки выкраивают так, чтобы волокна древесины были параллельны одной из сторон. Тогда фрезерование граней будет иметь две разновидности: вдоль и поперек волокон. Обработку заготовки начинают с фрезерования поперек волокон, чтобы образующиеся на входе и выходе фрезы небольшие сколы древесины были сняты последующим продольным фрезерованием, дающим очень чистую поверхность. Другой путь получения высококачественной поверхности по всем граням рамки - применение составных заготовок, склеенных из отдельных плоских клиньев. Раскрой клиньев выполняют так, чтобы волокна древесины шли параллельно их внешним краям, по которым будут фрезероваться фасонные грани. Клинья лучше вырезать из одной доски, имеющей однородную по цвету текстуру (рис. 46.ЗА). Углы при вершинах клиньев вычисляют по числу граней рамки. Соединяемые плоскости клиньев тщательно зачищают большим шлифовальным диском, выравнивая поверхность и калибруя заданные углы, и склеивают казеиновым клеем, подкрашенным анилиновым красителем под цвет древесины. Для большей прочности применяют шпунтовое соединение клиньев. Собранные клинья должны сойтись в одной точке, которая и будет центром дальнейшей обработки (рис. 46.ЗБ). Зачищенную на токарном станке составную заготовку закрепляют на поворотной оси делительного блока. При установке необходимо точно согласовать направление швов с делениями шкалы - только тогда наружные стыки клиньев совпадут с ребрами между фрезеруемыми гранями. Грани составных заготовок могут быть обработаны двумя способами. Сначала их шлифуют на абразивном диске и получают квадрат или многоугольник правильной формы с плоскими гранями. Затем, установив заготовку на делительном приспособлении, фрезеруют профиль по всей длине грани, от ребра до ребра (рис. 46.3В) или частично, вырезая профиль на определенном среднем участке грани (рис. 46.ЗГ). Второй способ лучше применять при изготовлении квадратных декоративных рамок большого размера. На рис. 46.ЗД - Д показаны сечения некоторых профилей, фрезеруемых по граням как полностью, так и частично. На рис. 46.4 представлен образец двухъярусного многогранника. Такие многогранники изготавливают из целого куска древесины или монтируют из двух отдельных плоских многогранников. Восемь граней верхнего многогранника нарезают фрезой А, грани нижнего - фрезой Б. Сочетанием фрез, имеющих различные контуры режущих кромок, получают широкий набор фрезеруемых профилей. Применяется и частичное фрезерование многогранников на одном из ярусов точеных фигур. При обработке фасонных многогранников процесс измерения не представляет большой сложности. Предварительной токарной обработкой заготовке придают основные размеры изделия и оставляют припуск на фрезерование. После предварительной обработки заготовка получает правильную форму с чистыми базовыми поверхностями, что значительно облегчает разметку, по которой срезают первую грань. Для проверки размеров изготавливаемого многогранника достаточно профрезеровать с припуском две противоположные грани и, замерив расстояние между ними, рассчитать окончательную величину перемещений заготовки. После чистового фрезерования первой грани замечают показания лимбов или устанавливают упоры, по которым обрабатывают все остальные грани. С помощью делительного приспособления фрезеруют не только внешние, но и внутренние многогранники. Если изделие имеет грани и внутри и снаружи (рис. 47.1), то оба вида фрезерования ведут согласованно. Внутреннее фрезерование граней осуществляется фрезами как простого, так и фасонного профиля. Полная обработка изделий ведется по чертежу. Заготовку под изделие, содержащее внутреннюю огранку, закрепляют в токарном патроне в обратных кулачках, торцуют с двух сторон под заданный размер, обтачивают поверхность и растачивают внутреннюю полость с припуском на фрезерование. Глубину растачиваемой полости выбирают без припуска. В дне заготовки сверлят отверстие диаметром 8 мм. Перед фрезерованием производят наладку делительного приспособления. Для этого сначала с помощью рейсмаса устанавливают соосность шпинделя и поворотной оси приспособления. Делительную шкалу устанавливают на 0 и фиксируют поворотную ось. К торцу закрепленной на оправке болтом М8 заготовки приклеивают резиновым клеем вырезанный по кругу чертеж фрезеруемого многогранника (рис. 47.2). Оправку с заготовкой и чертежом вводят во фланец зафиксированной поворотной оси. Затем, перемещая фрезерным суппортом делительное приспособление по вертикали и поворачивая оправку с заготовкой во фланце, деталь подводят к вершине рейсмаса точкой пересечения вертикальной оси заготовки с линией прохождения оси фрезы вдоль грани (точка Б). В этом положении оправку зажимают тремя крепежными болтами во фланце поворотной оси и по показаниям лимба замечают положение фрезерного стола или устанавливают упор. Смещая суппорт в поперечном направлении, чертеж подводят к вершине рейсмаса двумя крайними точками (А и В) поперечного хода заготовки. Ход поперечных салазок от точки А до точки В замечают по показаниям лимба или ограничивают двумя упорами. Таким образом, при известном и заложенном в чертеж диаметре цилиндрической фрезы с помощью рейсмаса выстраивают программу работы этой фрезой по двум координатам - вертикальной и поперечной. Затем вместо рейсмаса устанавливают фрезу расчетного диаметра. Наладочный чертеж удаляют, заготовку слегка опускают и продольно подают на фрезу так, чтобы торец фрезы уперся в дно расточенной полости. Это положение замечают или устанавливают упор. После проведенных наладочных операций рабочие перемещения заготовки окажутся ограниченными в расчетных пределах фрезерования внутреннего восьмигранника. Подробный чертеж показан на рис. 47.2 для более полного понимания процесса наладки станка на фрезерование внутренних многогранников с любым числом граней. На практике достаточно с основного чертежа всего изделия перенести на вырезанный по заданному кругу наладочный чертеж только три точки А, Б, В и, поэтапно подводя их к рейсмасу, установить режим движения заготовки по вертикальной и поперечной координатам. Второй способ наладки на фрезерование многогранников заключается в последовательном математическом расчете движения фрезы. База для расчета - внутренняя цилиндрическая поверхность расточенной полости. Зная диаметр полости и диаметр фрезы, можно легко рассчитать положения крайних точек движения заготовки для фрезерования заданного профиля. По найденным точкам замечают показания лимбов или устанавливают упоры. После наладки, не меняя положения поворотной оси (шкала находится на отметке 0) и осуществляя маховичками перемещения по вертикали и в продольном направлении, заготовку фрезеруют поперечными движениями суппорта от упора до упора, пока не будет полностью обработана одна грань. Затем стол опускают, разжимают поворотную ось и поворачивают заготовку на 45° (6 делений шкалы). Зафиксировав ось в новом положении, заготовку поднимают, фреза врезается в древесину, и в установленном режиме фрезеруется вторая грань и т. д. На рис. 47.3 показан процесс изготовления восьмигранной шкатулки. Предварительно обработанную на токарном станке заготовку устанавливают на делительном приспособлении. Цилиндрической фрезой с четырьмя ножами фрезеруют внутренний восьмигранник. Не меняя положения заготовки на поворотной оси, переналаживают станок на обработку наружного контура, после чего последовательно фрезеруют восемь внешних граней и уступ для крышки. Фрезерование уступа может осуществляться в двух вариантах. В первом - уступ фрезеруют сразу, следом за фрезерованием внешней грани. В этом случае вертикальную подачу заготовки на фрезерование грани контролируют по лимбу или применяют упор с вкладышем. После обработки грани фрезерный стол опускают ниже по лимбу или, удалив вкладыш, до упора. Для ограничения продольного перемещения также применяют вкладыш, после закладки которого заготовка остановится на уровне фрезерования уступа. Применение вкладышей позволяет быстро переходить от фрезерования грани к обработке уступа. Во втором варианте станок налаживают на фрезерование только внешних граней. После их обработки станок перестраивают на фрезерование уступов, которые вырезают при полном повторном обороте заготовки. Заменив цилиндрическую фрезу на фасонную с полукруглой режущей кромкой, фрезеруют полукруглые грани бортика шкатулки. Наладка и согласованное фрезерование внутренних и внешних многогранников Технологический процесс изготовления граненых коробочек Аналогично фрезеруют крышку шкатулки. Так как стенка крышки должна опираться на уступ, его ширина должна быть равной 3-4 мм. Внутренние грани крышки также формируют цилиндрической фрезой, вследствие чего в стыках граней образуются скругленные переходы. Поэтому углы выступа корпуса необходимо скруглить. Внутренний многогранник крышки делают чуть больше, чем многогранник, образованный плоскостями выступа. Плотного соединения крышки и корпуса добиваются точной ручной подгонкой углов выступа в процессе их скругления. Технологические центральные отверстия в корпусе и в крышке после фрезерования закрывают пробками или декоративными элементами. Качественная заделка технологических отверстий не менее важна, чем работа над самим изделием. На рис. 48.1 А показан порядок заделки отверстия в дне корпуса шкатулки. В прямые кулачки токарного патрона зажимают круглую заготовку диаметром 20-25 мм и некоторую ее часть стачивают до диаметра 8,3 мм. Вершину пробки слегка стачивают на конус и весь обработанной участок смазывают клеем. Затем на обточенную часть плотно насаживают корпус шкатулки. Надвигание корпуса на пробку осуществляют пинолью задней бабки через отрезок трубы. Корпус надвигают до упора. Сделав на заготовке общую с патроном красную отметку, ее вместе с корпусом шкатулки снимают со станка. Те же операции выполняют с крышкой шкатулки. После того, как клей схватится, заготовку с корпусом вновь устанавливают в патроне по красной отметке. Чистовым лопаточным резцом, введенным в полость корпуса, начисто срезают выступ пробки и зашлифовывают ее торец. Отрезным приспособлением корпус отпиливают от заготовки и оставшийся под дном небольшой выступ стачивают на плоском листе абразивной шкурки (рис. 48.1 Б). Внутреннюю полость крышки также зачищают резцом и зашлифовывают. Из внешней части заготовки фасонными резцами формируют ручку крышки (рис. 48.1В) и шлифуют ее. После срезания крышки вершину ручки дошлифовы-вают. Схемы и описание изготовления шкатулки и заделки технологических отверстий приведены в упрощенном виде, с тем чтобы выявить основные этапы работы. На практике процесс изготовления изделий граненой формы более сложен. Заготовки для изделий, включающих накладные декоративные элементы, целесообразно закреплять через центральные отверстия, которые впоследствии будут закрыты. Таков наиболее простой путь закрепления заготовок, но он возможен не всегда. Небольшие изделия, изготавливаемые из одного куска древесины с красивой текстурой и имеющие в готовом виде чистую поверхность (или слой под резьбу), не подлежат сверлению. Поэтому в технологическом проекте подобных изделий необходимо предусмотреть иные способы закрепления заготовок, обеспечивающие неприкосновенность части материала, непосредственно входящего в изделия. Кроме того, в проекте должна быть заложена единая огранка корпуса и крышки, чтобы в их сомкнутом состоянии текстура древесины совпадала и обе детали объединялись в одно целое. Внутренняя форма миниатюрных изделий должна повторять внешние очертания (если не ставится другой специальной задачи). Единство внешнего и внутреннего профилей - не самоцель, а соблюдение хорошего правила: чем меньше древесины в изделии, тем оно изящнее. Совокупность перечисленных условий требует взыскательного подхода к подбору материала и тщательного выполнения технологических операций. На рис. 48.2 показан процесс изготовления небольшой коробочки для украшений или табакерки. Заготовку (рис. 48.2А) выпиливают с припуском на выступы для ее закрепления. Если материал дорогой, заготовку наращивают, наклеивая с двух сторон пластины из прочной, но недорогой древесины (рис. 48.2Б). Соединяемые поверхности выравнивают и обрабатывают крупнозернистой абразивной шкуркой. Склейку производят казеиновым или эпоксидным клеем под прессом. После разметки заготовку устанавливают между центрами и подрезным резцом вытачивают на ее поверхности круглый выступ - выносной центр (рис. 48.2В), который вставляют в кольцеобразный фланец металлической оправки. Таких оправок изготавливают заранее две штуки. По периферии фланца просверливают четыре отверстия, через них пропускают винты и жестко закрепляют заготовку на оправке. Хвостовик оправки зажимают в прямых кулачках токарного патрона (рис. 48.2Г). Поджав заготовку вращающимся центром, вытачивают второй выносной центр и торцуют заготовку под заданный размер. Толщина заготовки должна иметь припуск на шлифование, на высоту резного рельефа на крышке (если он запланирован), на выступ в корпусе, а также на врезной шарнир по 4 мм на каждый. Разделительный пропил не должен превышать 2 мм. Таким образом, из боковой поверхности изделия по всему периметру будет изъят участок шириной до 10 мм и при ярко выраженной текстуре древесины плотно сомкнутые корпус и крышка не дадут целостного рисунка. В таких случаях выступ делают из вставного многогранника и применяют накладной или вставной шарнир. Оторцованную заготовку обтачивают под цилиндр с припуском на фрезерование внешнего многогранника и отрезным приспособлением делают пропил на границе крышки и корпуса, оставляя шейку диаметром не более 20 мм. Ширина пропила, образуемого резаком, составляет 1,5 мм. Изъятый из заготовки слой древесины будет минимальным, и видимого смещения текстуры между крышкой и корпусом не произойдет. Обработанную на токарном станке заготовку устанавливают на делительном приспособлении - хвостовик оправки закрепляют во фланце поворотной оси. Небольшими подачами заготовки на цилиндрическую (или концевую) фрезу поочередно фрезеруют шесть внешних граней изделия с припуском на шлифование до 1 мм (рис. 48.2Д). Фрезерование граней на еще не расчлененных заготовках крышки и корпуса за один установ на поворотной оси гарантирует последующее совпадение текстуры обоих элементов. После фрезерования внешнего контура, не снимая детали с делительного приспособления, оставшуюся шейку вручную осторожно допиливают до конца и получают две заготовки под корпус и под крышку (рис. 48.2Е). Оставшуюся на делительном приспособлении заготовку под корпус коробочки фрезеруют концевой фрезой диаметром 4-6 мм. Учитывая малые размеры изделия, предварительного растачивания полости корпуса не применяют; материал снимают только фрезой. Установив упор продольного перемещения суппорта, ограничивающий глубину внедрения фрезы, полость предварительно фрезеруют поэтапно - от центра к краю и вглубь слой за слоем (рис. 48.2Ж). После предварительной обработки с помощью рейсмаса налаживают ход заготовки, ее положение по вертикали и устанавливают соответствующие упоры (упор продольного перемещения остается без изменения). По раздельным наладкам фрезеруют внутренние грани и уступы. Завершив фрезерование корпуса, его вместе с оправкой снимают с делительного приспособления. Заготовку крышки закрепляют винтами во второй кольцеобразной оправке и устанавливают на делительном приспособлении. При этом очень важно точно согласовать положение уже готовых внешних граней со шкалой делительного диска. Для этого одну из готовых граней делят пополам и найденную центральную отметку совмещают с вершиной рейсмаса. В этот момент зафиксированная на нулевом положении шкалы поворотная ось и ось рейсмаса должны быть в одной вертикальной плоскости. (Все действия аналогичны наладке станка по наладочному чертежу на рис. 47.2.) Определив положение заготовки, оправку фиксируют во фланце поворотной оси и фрезеруют внутреннюю полость крышки соответственно размерам выступа на корпусе (рис. 48.2И). Если выступ создают вставным многогранником, то внутренние контуры корпуса и крышки фрезеруют по единой наладке. После фрезерования оправки с обеими деталями поочередно устанавливают в токарном патроне и, аккуратно придерживая изделия, отрезным приспособлением срезают выносные центры. Места срезов зашлифовывают. Если первоначальная заготовка наращивалась, то в местах среза еще останется тонкий слой дешевой древесины. Его осторожно удаляют крупнозернистой шкуркой до клеевого слоя, а затем шлифуют шкурками мелких номеров. Скруглив уголки выступа, крышку надевают на корпус и определяют места шлифования ее торца для полного совмещения обеих деталей по всему периметру многогранника. Соединив крышку и корпус в одно изделие, его грани шлифуют, выводя их на единые плоскости. После завершения станочной обработки приступают к резьбе. Если вырезаемый барельеф вписан в круг с профилированным кантом или кольцо, то их осторожно протачивают, надев крышку на специально подготовленную граненую оправку из твердой древесины. Профильное фрезерование в сочетании с делительным приспособлением позволяет изготавливать детали самых разнообразных форм. На рис. 49 показаны два примера преобразования профильным фрезерованием точеных заготовок. При изготовлении фигурной тарелочки для подсвечника обработанную на токарном станке заготовку с рассчитанным по чертежу сечением устанавливают на делительном приспособлении (рис. 49.1). Фрезой А фрезеруют 8 внутренних граней. Не меняя положения заготовки на поворотной оси, делительное приспособление поднимают вверх и фрезой Б фрезеруют внешний профиль граней. Затем заготовку переворачивают и устанавливают на делительном приспособлении обратной стороной. После согласования положения заготовки и делительной шкалы фрезой А, повторно установленной на шпинделе, фрезеруют восемь граней-выемок. В результате трехкратного фрезерования получают деталь сложного профиля с плавными внутренними обводами и тонким кантом по внешним граням. Во время фрезерования заготовку смещают только в поперечном и продольном направлениях. Стол вертикального суппорта остается неподвижным на одном уровне, налаженным для определенного вида обработки. При работе фрезой А продольное перемещение суппорта ограничивают одним упором соответственно глубине отборки и профилю фрезы. Поперечный ход заготовки при работе фрезой А ограничивают двумя упорами. В предыдущих разделах говорилось о том, что величину перемещения суппортов можно контролировать по показаниям лимбов или ограничивать упорами. И то и другое правильно и возможно. Однако регламентировать ход заготовки по шкале лимба очень утомительно, так как, кроме контроля единичных показаний, приходится вести подсчет оборотов лимба. Работа с упорами, налаженными по рейсмасу, избавляет от метрических наблюдений и позволяет сосредоточить все внимание на фрезеровании. Детали, закрепляемые для токарной и фрезерной обработки болтом М8, имеют центральные отверстия, подлежащие заделке. Но в ряде случаев отверстия не заделывают: они просто переходят из технологических в функциональные - через них пропускают крепежные элементы при окончательной сборке изделия. Профильное фрезерование точеных заготовок На рис. 49.2 показана двухъярусная сервировочная ваза. Ее конструкция и, в частности, крепление тарелочек на центровой вертикальной стойке - хороший пример того, как на практике реализуется метод слияния технологичности и функциональности. Центровая стойка закладывалась в проект изделия в первую очередь для прикрытия отверстий в тарелочках, но в готовом изделии она воспринимается как естественная принадлежность данной двухъярусной конструкции. Совершенно очевидно, что с постановкой иной задачи - сделать вазу с тарелочкой без центрального отверстия, ее закрепление на оправке могло бы, например, осуществляться через отверстия, просверленные в двух противоположных краях при небольшом изменении профиля лепестков. В этом случае у вазы появилась бы дужка, закрепленная в технологических отверстиях, и она, в свою очередь, воспринималась бы как естественная принадлежность данной конструкции. При создании проекта граненого изделия немаловажное значение приобретает выбор количества граней. При малом числе граней изделие может получиться грубоватым, с резкими изломами и контрастными переходами от света к тени, что также огрубляет восприятие предмета. При чрезмерно большом количестве граней фрезеруемая форма приближается к кругу, шаг огранки получается мелким и маловыразительным. Для определения оптимального варианта рекомендуется сделать эскизный проект изделия с разбивкой плоскости круга на глаз. Когда гармония между диаметром детали и числом граней будет найдена, шагу огранки придают числовое значение в градусах или долях поворота. В двухъярусной вазе обе тарелочки содержат по десять граней-лепестков. Нижняя тарелочка имеет более широкие грани и ее рельеф более выразителен, но так как обе тарелочки входят в одно изделие, они огранены с одинаковым делением. При самостоятельном изготовлении меньшая тарелочка может содержать восемь граней. Тарелочки имеют большую глубину и изготавливаются из толстой заготовки. С ее установкой рабочая зона станка сокращается. Поэтому для глубокого фрезерования изготавливают фрезы с высоким профилем и короткими хвостовиками (рис. 49.2А). В процессе фрезерования деталь испытывает большие нагрузки, поэтому при предварительной токарной обработке заготовку торцуют, сохраняя ее максимально возможную толщину, и растачивают на заданную глубину. Большая толщина заготовки придает ей жесткость при фрезеровании. Обеспечение жесткости особенно важно для фрезерования граней нижней тарелочки, где фреза значительно удалена от крепежного болта. При обработке относительно тонкой заготовки под нее можно подложить толстый металлический круг (обозначен пунктиром). Заготовки обеих тарелочек подают на фрезу только в двух направлениях - продольном и поперечном. Продольное перемещение ограничивают одним упором, поперечное - двумя. Фрезерным суппортом регулируют вертикальный уровень нарезания граней и после его определения положение стола фиксируют упором или затягивают клин на его направляющей. (При работе большими фрезами второй способ предпочтительнее, так как он придает системе крепления делительного приспособления дополнительную жесткость.) По мере углубления фрезы в заготовку ширина захвата древесины режущей кромкой постепенно увеличивается, а на завершающем этапе (со вступлением в действие всей режущей кромки) она резко возрастает. В связи с этим подача фрезы в продольном направлении должна быть минимальной. Приблизительно до середины лезвия фрезы подача может составлять примерно 1 мм на один поперечный ход. В дальнейшем ее уменьшают до 0,3-0,5 мм во избежание проворачивания заготовки на крепежном болте. Глубокое фрезерование осуществляется крупными фрезами, и при больших оборотах возможен их перегрев и частичный отпуск. В связи с этим скорость вращения шпинделя не должна превышать 3200 об/мин. После того как грани будут сформированы, заготовку обратной стороной надевают на оправку и устанавливают в токарном патроне. Тремя фасонными резцами (рис. 49.2Б и В) формируют внешний контур донышек тарелочек и шлифуют его. В результате фрезерования на внутренней поверхности тарелочек остается тонкий ступенчатый переход от граней ко дну. Его также выравнивают на токарном станке радиусным резцом и шлифуют. Формирование лепестков на полях тарелочек выполняют в два приема. Сначала по невысоким ребрам, образованным пересечением граней, в полукруглом венчике делают тонкие пропилы глубиной 3-4 мм. Затем на шпиндель станка в сверлильный патрон устанавливают тонкий абразивный диск с державкой диаметром 6 мм (рис. 49.2Г). Диск изготавливают из жести, обклеенной с двух сторон абразивными шкурками на тканевой основе. Диск вводят в пропил и поворотными движениями аккуратно закругляют углы лепестков. Стойку вазы вытачивают на токарном станке обычным путем. Стойка состоит из двух частей, стыкуемых на уровне верхней тарелочки. Обе детали стойки и нижнюю тарелочку соединяют на шипах с клеем. Можно изготовить и разборный вариант вазы, стянув все детали сквозным металлическим стержнем с резьбой. Плоские граненые детали имеют широкое применение в изделиях с подвижными элементами, где прямые края граней легко монтируются с шарнирными соединениями. Раздельное фрезерование граней позволяет также сохранить на одной или двух противоположных гранях часть материала под узел последующей сборки. |

|

Пожалуйста Войти или Регистрация, чтобы присоединиться к беседе. |