Приспособление для фрезерования багета

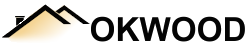

Багет, карнизы и другие детали с продольным профилированием изготавливают на специальном приспособлении. Профиль формируют сквозным фрезерованием заготовок простыми или фасонными фрезами. Приспособление имеет две основные детали: опорный кронштейн и прижимную пластину. Опорный кронштейн состоит из двух вертикальных металлических брусков, объединенных горизонтальной пластиной, имеющей прямоугольный вырез. Кронштейн крепится к фрезерному столу двумя длинными болтами М8, пропущенными в нижний Т-образный паз.

В верхней плоскости фрезерного стола (рис. 1) сверлят четыре отверстия, нарезают резьбу и болтами Мб закрепляют две горизонтальные разрезные планки. Через отверстия в планках пропускают два вертикальных стержня, на нижних фланцах которых закрепляется прижимная пластина. Головки болтов крепления утапливаются в толщу пластины так, чтобы ее нижняя плоскость была ровной. Прижимная пластина может быть изготовлена из металла, текстолита или толстой фанеры. В центре пластины делают паз, в котором перемещается и фиксируется ось прижимного ролика.

Рис. 1 Приспособление для фрезерования багета

Опорный кронштейн с двух сторон охватывает фрезу, закрепленную на оправке, которую протачивают в рабочем положении с поджатием вращающимся центром. Между шпиндельной оправкой фрезы устанавливают стальное кольцо, увеличивающее поверхность стыка двух оправок. После протачивания обе оправки и кольцо маркируют общей красной полосой. В утолщении фрезерной оправки сверлят отверстие, в которое вставляют вороток при свинчивании и развинчивании оправок. Фрезу вместе с установочными кольцами надевают на оправку и затягивают гайкой М8. Установочные кольца придают оправке большую жесткость, а их перестановка позволяет закреплять фрезу в любой точке оправки. Обрабатываемая заготовка вводится в пространство между прижимной пластиной и опорным кронштейном. Регулирование зазора под вертикальный размер заготовки осуществляется подъемом или опусканием прижимной пластины, фиксация ее на необходимом уровне производится зажимом стержней в отверстиях разрезных планок. Перемещением оси прижимного ролика регулируют зазор, соответствующий горизонтальному размеру заготовки.

На рис. 2 показан вариант полного использования рабочего пространства приспособления. При этом сечение заготовки может достигать размера 45X70 мм. Для нарезания более узкого багета в рабочей зоне приспособления устанавливают деревянный брусок-прокладку, удерживаемый на опорном кронштейне двумя торцевыми планками (рис. 2Б и В).

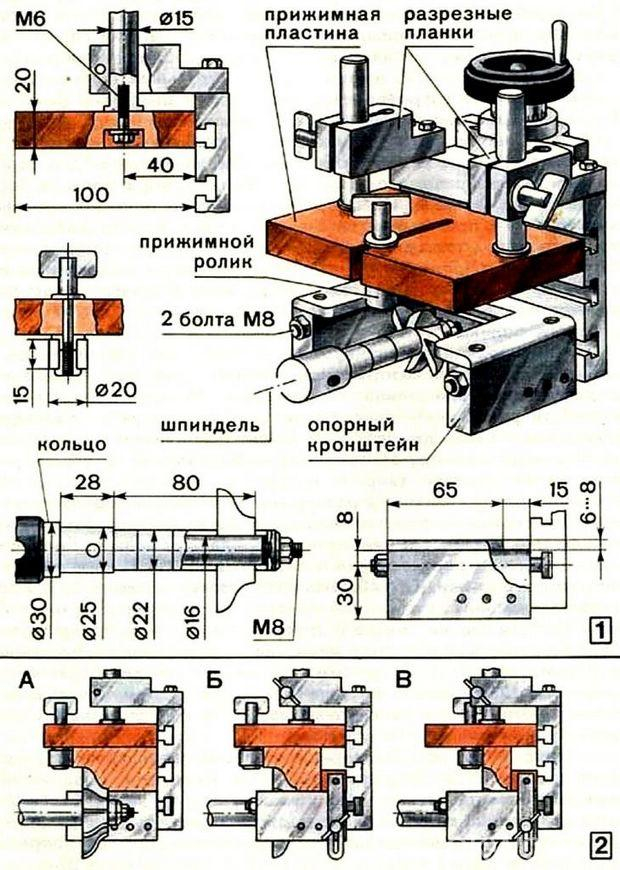

Рис. 2 Изготовление фасонных фрез для нарезания багета

Приспособление всеми своими элементами охватывает заготовку с четырех сторон и удерживает ее в стабильном положении. Поэтапным опусканием фрезерного стола или его продольным перемещением заготовку подают на фрезу. Во время продвижения заготовки в рабочей зоне приспособления часть древесины срезается и формируется профиль, соответствующий контуру режущей кромки зубьев фрезы. Отборка древесины ведется только встречным фрезерованием - фреза вращается против часовой стрелки, и ее зубья движутся в направлении, противоположном движению заготовки.

Проталкивание заготовки через зону фрезерования происходит под действием определенных физических усилий. Внедрение фасонной фрезы в древесину идет с нарастанием линии съема материала, вследствие чего уровень усилий, необходимых для продвижения заготовки, повышается. Поэтому степень заглубления широких фрез или набора узких фрез ограничивают десятыми долями миллиметра.

Процесс изготовления фасонных фрез представлен на рис. 2.1 и 2.2. Заготовку из углеродистой или конструкционной стали закрепляют на оправке, обтачивают фасонными резцами, формируя заданный профиль, который тщательно выверяют по шаблону и доводят до высокой степени чистоты. Обточенную заготовку переставляют на вертикальную поворотную ось делительного приспособления, закрепленного на поперечных салазках суппорта четырьмя болтами М6. Два болта, расположенные по диагонали, снабжены пружинными шайбами: болты, помеченные стрелками, имеют жесткие шайбы. Болты притягивают к суппорту прижимную колодку, сквозь которую пропущена поворотная ось. Фланец оси выше углубления в колодке на 0,2-0,3 мм. При затягивании болтов, помеченных стрелками, колодка прижимает фланец оси к поверхности салазок, обеспечивая их жесткое соединение. Уступ поворотной оси расположен на уровне 25 мм от поверхности салазок, и опирающаяся на него заготовка с максимальной высотой 20 мм встанет своей средней линией точно против оси шпинделя. Если заготовка под фрезу имеет меньшую высоту, аналогичное положение ее средней линии налаживают с помощью тонких установочных колец.

На шпиндель станка устанавливают дисковую фрезу толщиной 1,5 мм и диаметром 60 мм. Делительный диск приспособления, содержащий 24 деления, фиксируют винтом МЗ на нулевой отметке. Продольным перемещением суппорта заготовку ставят в нужное положение относительно диска фрезы (рис. 60.2А), после чего суппорт надежно фиксируют на станине зажимным болтом.

Медленным поперечным перемещением суппорта заготовку подают на фрезу (частота вращения 200 об/мин), делают первую прорезь на глубину, перекрывающую контур фасонного профиля, и окончание перемещения фиксируют упором. Отведя суппорт назад, болты, помеченные стрелками, отпускают. С помощью воротка, вставленного в отверстие оси, ее поворачивают на четыре деления. Затянув болты, фрезеруют следующую прорезь до упора и, повторяя операцию, получают шесть прорезей по окружности заготовки.

Освободив зажим суппорта, его смещают вправо, устанавливают заготовку относительно фрезы в положение, показанное на рис. 2.2Б, и снова фиксируют. Поперечным перемещением заготовку подают на фрезу до полного отделения сектора (обозначен пунктиром). Наладка шкалы делительного диска сохраняется. Вырезав все шесть секторов, получают шестизубую фрезу. Фрезерование зубьев сопровождают подачей смазочно-охлаждающей жидкости на гребень вращающейся фрезы.

Коническим абразивным диском на зубьях фрезы создают необходимый угол заострения (рис. 2.2В). Абразивным диском небольшого диаметра производят затыловку зубьев (рис. 2.2Г). После формирования на фрезе остаются многочисленные заусенцы, которые следует снять, не повредив фасонного контура. Если фреза изготавливается из углеродистой стали, ее закаливают и затачивают. Заточка фрезы сводится к тонкому шлифованию передних граней зубьев и осторожному снятию заусенца, образующегося на профилированной режущей кромке. Поскольку вырез между зубьями имеет клинообразную форму, шлифование производят не брусками, а тонкими металлическими или деревянными дисками с наклеенными кольцами из мелкой абразивной или алмазной шкурки.

В зависимости от профиля фреза может иметь 4, 6, 8, 12 и 24 зуба. Фрезы с большим перепадом высот контура режущей кромки делают с 4 или 6 зубьями. При небольшой высоте профиля число зубьев увеличивают: при этом снижается уровень вибрации и улучшается чистота обрабатываемой поверхности. Наиболее характерные профили изготавливаемых фрез показаны на рис. 2.3.

Толщина фрезы не должна превышать ширину профиля зуба. Соблюдение этого условия позволяет объединять на оправке несколько фрез, образующих общий цельный или разобщенный контур. На рис. 2.4А показано одновременное нарезание трех канавок набором из трех дисковых фрез, между которыми находятся калиброванные установочные кольца одинаковой ширины. На рис. 2.4Б показан набор из двух фрез с промежуточным кольцом. Раздвинутые кольцом фрезы вырезают «свой» профиль, оставляя нетронутой часть заготовки в виде тонкого канта. Набор из двух фасонных фрез позволяет получить общий сложный контур (рис. 2.4В). Из рисунка видно, что фрезы имеют разный внешний диаметр. Эту разницу следует закладывать в проекты изготавливаемых фрез. Фрезы с несимметричным профилем режущей кромки желательно иметь в левом и правом исполнениях. Фрезы с одинаковым или кратным количеством зубьев соединяют таким образом, чтобы плоскости зубьев не совпадали. Сочетание индивидуального и наборного применения фрез значительно расширяет разнообразие профилей вырезаемого багета.

Для изготовления багета пригоден любой хорошо высушенный материал. Багет из древесины твердых пород, легко воспринимающий тонирование, окончательно отделывают прозрачными покрытиями. Багет из мягких пород хуже воспринимает лак, и его чаще изготавливают под непрозрачную отделку или левкас. Вид покрытия влияет на отбор заготовок. Для багета с прозрачным покрытием отбирают материал очень высокого качества, не имеющий сколов, трещин и сучков. Заготовки под непрозрачное покрытие могут иметь некоторые изъяны, которые исправляют шпаклевкой.

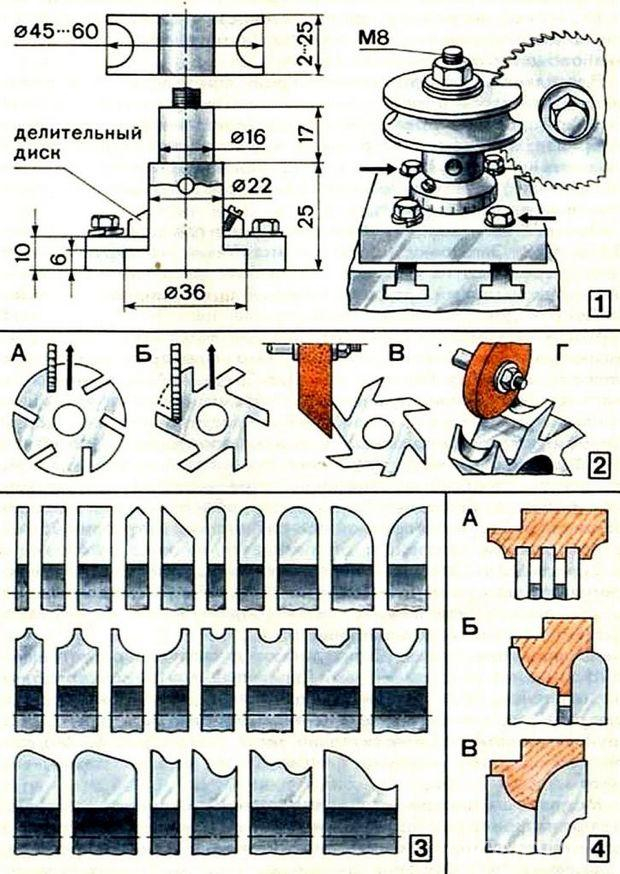

Рис. 3 Последовательность формирования простых и комбинированных багетных профилей

Фрезерование багета ведут по предварительному чертежу, по которому определяют не только размеры сечения заготовки и будущий профиль изделия, но и порядок его формирования. Чтобы облегчить проектирование профиля багета, рекомендуется снять со всех изготовленных фрез шаблоны, соответствующие контуру режущих кромок. Переставляя и соединяя шаблоны, отыскивают нужный профиль и определяют сечение заготовки (рис. 3.1 А). Набор шаблонов позволяет находить наиболее рациональные профили багета, изготавливаемого из ранее раскроенного материала.

Заготовки в виде реек обрабатывают на фуговальном приспособлении станка или вручную с четырех сторон в соответствии с чертежом. Если размер будущей рамы известен, рейки можно разделить на определенные мерные куски с учетом припуска. Для того чтобы фрезеруемые заготовки не упирались в стену, станок поворачивают на 90 и устанавливают поперек крышки тумбы. При фрезеровании длинных заготовок позади станка устанавливают временную подставку, на которую будет опираться выходящий из приспособления багет.

Фрезерное приспособление налаживают на размер заготовки и все подготовленные рейки прогоняют через рабочую зону. Убедившись в том, что все заготовки проходят через зону фрезерования без люфта и заеданий, приступают к фрезерованию профиля. На оправке устанавливают дисковую фрезу шириной 4-5 мм и в 2-3 прохода фрезеруют фальц для стекла или подрамника картины (рис. 3.1 Б). Подача заготовки в зону фрезерования осуществляется вручную. При подходе конца заготовки к приспособлению подачу прекращают, свободной рукой профиль подхватывают с противоположной стороны и вытягивают из зоны фрезерования.

После фрезерования фальца двумя фасонными фрезами поочередно фрезеруют часть профиля багета (рис. 3.1В и Г). Затем в приспособлении устанавливают вкладыш и его верхний уровень налаживают по вырезанному участку профиля. Третьей фасонной фрезой окончательно формируют профиль багета (рис. 3.1Д).

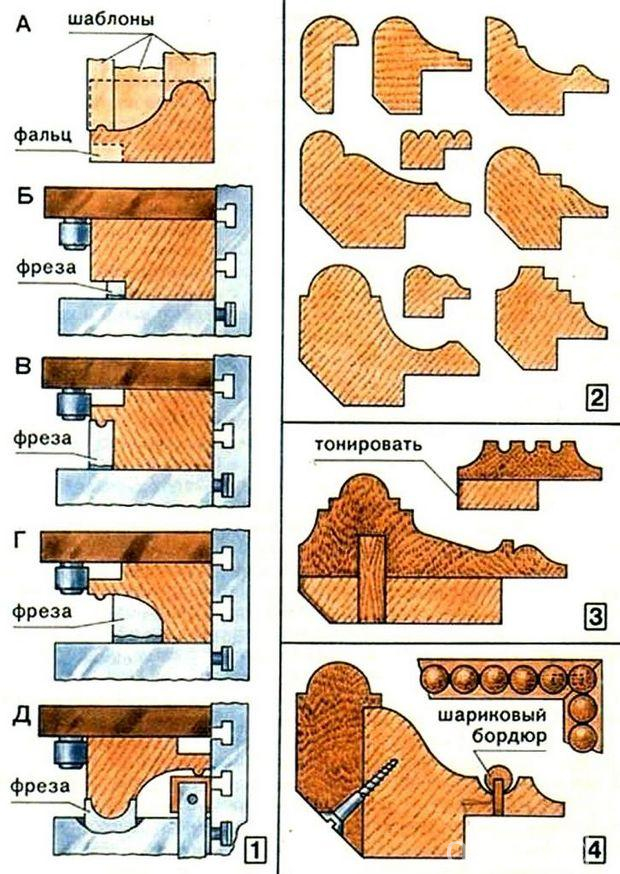

На рис. 3.2 показаны наиболее характерные профили багета, получаемые за несколько проходов простыми или фасонными фрезами, взятыми в различных сочетаниях. Все виды багета изготовлены из цельных кусков древесины.

На рис. 3.3 представлены сечения багета, полученного сочетанием реек из дорогой и дешевой древесины. Отфугованные рейки из двух сортов материала склеивают казеиновым клеем. Рейки крупного размера в дополнение к клеевому соединению скрепляют шкантами, изготовленными из твердых пород. Сечение нижней рейки рассчитывают так, чтобы при соединении ее с верхней рейкой образовался фальц. После выравнивания боковой плоскости, на которую выходит клеевой шов, фрезеруют профиль багета. При отделке готового профиля светлую древесину подкрашивают специально подобранным анилиновым красителем, добиваясь близости тонов обеих составных частей.

С нижнего угла багета высокого профиля снимают фаску. Эту операцию выполняют до или после нарезания фальца, но перед фрезерованием лицевого профиля. Фаску срезают специальной конической фрезой с наклоном режущей кромки равным 45'.

На рис. 3.4 показан вариант составного багетного профиля, все элементы которого изготавливают отдельно из одинаковых или разных пород древесины, а затем собирают в один крупный профиль. Контур сечения элементов рассчитывают таким образом, чтобы они соединялись внахлест и шов между ними был скрыт от прямого видения. Сборный багет может иметь различные варианты и в подборе древесины и в отделке или покрытии каждого элемента. Два основных элемента профиля могут быть изготовлены из пород разного цвета или из одинаковых пород, но по-разному тонированных. Темная деталь багета из дорогой плотной древесины может иметь прозрачную отделку. Светлая деталь из простои древесины может быть покрыта непрозрачными красителями. Бордюр также может иметь как прозрачное, так и непрозрачное покрытие, в частности под бронзу. Внешняя обработка всех элементов осуществляется в отдельности. Лишь после ее полного завершения и высыхания покрытий детали соединяют в единое целое. Длину отрезков багета согласовывают с шагом шарикового бордюра так, чтобы по всему периметру рамы легло целое число шариков. Бордюр закрепляют на багете, соединенном в готовую раму, слегка насверливая каждый 5-й или 6-й шарик. В местах стыка и на углах торцы бордюрных дорожек насверливают и соединяют короткими вставными шипами.

Раздельная обработка составных элементов багета позволяет вести все отделочные работы независимо друг от друга, обеспечивая их высокое качество. Кроме того, составной метод дает возможность экономно расходовать дорогие породы древесины, добиваясь от их применения максимального декоративного эффекта.

Когда вы подпишетесь на блог, мы будем отправлять вам электронное письмо, когда на сайте появятся новые обновления, чтобы вы их не пропустили..

Вы получите доступ к сервису, предоставляемому внешними поставщиками https://ok-wood.com.ua/

Комментарии